- 精益六西格玛管理

Lean/six sigma management - 智能制造/改善

Intelligent /improvement - 企业认证/个人认证

Enterprise /personal - 汽车后市场

After the car market

精益管理

TPM管理

[发布时间:2015-08-11 16:34 |浏览次数:次]

一、概述

概述

精益设备管理缩写简称(TPM)英文是Total Productive Maintenance 第一个字母的缩写,本意是“全员参与的生产保全”,也翻译为“全员维护”,即通过员工素质与设备效率的提高,使企业的体质得到根本改善。TPM 起源于50年代的美国,最初称事后保全,经过预防保全、改良保全、保全预防、生产保全的变迁。60年代传到日本,1971年基本形成现在公认的TPM。80年代起,韩国等亚洲国家、美洲国家、欧洲国家相继开始导入TPM活动。90年代,中国一些企业开始推进TPM活动。至今在全球得到了广泛的应用与推广并取得了巨大的成功,包括日本、欧洲、北美以及韩国等地的企业。

它是以改善设备容易发生故障的地方,减少设备保全及修理上的困难点为核心的改良保全,加上以设计不容易发生故障及容易进行保全的设备为核心的保全预防,并把两者结合起来以提高设备生产力为目标。通过TPM活动的开展,保持设备与装置处于最佳状态,进而大幅度提高生产效率,减少工序品质慢性不良,培养员工对设备管理的认知水平。

实施TPM的目的

TPM的目的是达到设备的最高效益,它以小组活动为基础,涉及到设备全系统。

致力于将非计划性的停车时间降为0、不良品为0、意外事件为0。

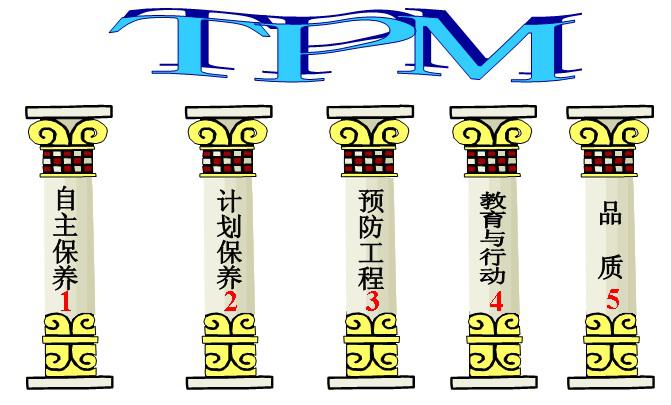

TPM五大支柱

TPM强调五大要素

--TPM致力于设备综合效率最大化的目标;

--TPM在设备一生建立彻底的预防维修体制;

--TPM由各个部门共同推行;

--TPM涉及每个雇员,从最高管理者到现场工人;

--TPM通过动机管理,即自主的小组活动来推进。

具体含义有下面4个方面:

1、以追求生产系统效率(综合效率)的极限为目标;

2、从意识改变到使用各种有效的手段,构筑能防止所有灾害、不良、浪费的体系,最终达到"零"灾害、"零"不良、"零"故障的目标(部分资料也将三"零"解释为:零事故、零缺陷、零故障);

3、从生产部门开始实施,逐渐发展到开发、管理等所有部门;

4、从最高领导到第一线作业者全员参与。

--TPM致力于设备综合效率最大化的目标;

--TPM在设备一生建立彻底的预防维修体制;

--TPM由各个部门共同推行;

--TPM涉及每个雇员,从最高管理者到现场工人;

--TPM通过动机管理,即自主的小组活动来推进。

具体含义有下面4个方面:

1、以追求生产系统效率(综合效率)的极限为目标;

2、从意识改变到使用各种有效的手段,构筑能防止所有灾害、不良、浪费的体系,最终达到"零"灾害、"零"不良、"零"故障的目标(部分资料也将三"零"解释为:零事故、零缺陷、零故障);

3、从生产部门开始实施,逐渐发展到开发、管理等所有部门;

4、从最高领导到第一线作业者全员参与。

二、提供服务

TPM服务流程

TPM引进宣传和人员培训按不同层次进行不同的培训

建立TPM推进机构成立各级TPM推进委员会和专业组织

制定TPM基本方针和目标提出基准点和设定目标结果

制定TPM推进总计划整体计划引进

制定提高设备综合效率的措施选定设备,由专业指导小组协助改善实

建立自主维修体制小组自主维修施

维修计划维修部门的日常维修

提高操作和维修技能的培训分层次进行各种技能培训段

建立前期设备管理体制维修预防设计,早期管理程序生命周期费用巩固提高

总结提高,全面推行TPM总结评估、找差距,制定更高目标。

TPM引进宣传和人员培训按不同层次进行不同的培训

建立TPM推进机构成立各级TPM推进委员会和专业组织

制定TPM基本方针和目标提出基准点和设定目标结果

制定TPM推进总计划整体计划引进

制定提高设备综合效率的措施选定设备,由专业指导小组协助改善实

建立自主维修体制小组自主维修施

维修计划维修部门的日常维修

提高操作和维修技能的培训分层次进行各种技能培训段

建立前期设备管理体制维修预防设计,早期管理程序生命周期费用巩固提高

总结提高,全面推行TPM总结评估、找差距,制定更高目标。

TPM能够解决问题

1、生产成本或管理费用过高

2、生产过程控制不严

3、生产现场脏乱不堪

4、产品质量或成品率低下

5、员工缺乏参与企业管理的热情,工作积极性和主动性不强等问题。

三、价值收益

有形效果方面:

1、提升设备的综合效率;

2、提高企业员工的生产效率;

3、提升生产产品的品质;

4、提升企业生产现场的整洁化与明亮化;

5、降低生产过程中的各种损耗。

无形效果方面:

1、企业的形象方面:明亮的现场使顾客感动,间接带来定单和好评;

2.企业员工形全员管理与保养节约的革新意识(让员工掌握设备管理的基本知识,让员工拥有自主管理设备的自信);

3、企业中上下级的内部信息能够交流通畅(形成很好的企业凝聚力);

4、提升企业生产方面抵御风险的能力,提升管理效力;

5、满足员工的成就感与满足感,让员工拥有归属感,实现企业与企业员工的双赢效果;

6、良好的现场能够获得客户的认可,从而提升企业的整体形象。

1、提升设备的综合效率;

2、提高企业员工的生产效率;

3、提升生产产品的品质;

4、提升企业生产现场的整洁化与明亮化;

5、降低生产过程中的各种损耗。

无形效果方面:

1、企业的形象方面:明亮的现场使顾客感动,间接带来定单和好评;

2.企业员工形全员管理与保养节约的革新意识(让员工掌握设备管理的基本知识,让员工拥有自主管理设备的自信);

3、企业中上下级的内部信息能够交流通畅(形成很好的企业凝聚力);

4、提升企业生产方面抵御风险的能力,提升管理效力;

5、满足员工的成就感与满足感,让员工拥有归属感,实现企业与企业员工的双赢效果;

6、良好的现场能够获得客户的认可,从而提升企业的整体形象。