- 精益六西格玛管理

Lean/six sigma management - 智能制造/改善

Intelligent /improvement - 企业认证/个人认证

Enterprise /personal - 汽车后市场

After the car market

精益管理

精益生产

一、概述

精益生产起源概述

精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本丰田准时化生产JIT(Just In Time)生产方式的赞誉称呼。

精益生产方式源于丰田生产方式,是由美国麻省理工学院组织世界上17个国家的专家、学者,花费5年时间,耗资500万美元,以汽车工业这一开创大批量生产方式和精益生产方式JIT的典型工业为例,经理论化后总结出来的。精益生产方式的优越性不仅体现在生产制造系统,同样也体现在产品开发、协作配套、营销网络以及经营管理等各个方面,它是当前工业界最佳的一种生产组织体系和方式,也必将成为二十一世纪标准的全球生产体系。

精益生产的适用范围

随着其理论的扩充与实际的发展需要,从过去关注的生产现场的KAIZEN扩展到库存控制、生产计划与管理、流程改进或再造、成本管理、员工素养养成、供应链协同优化、产品生命周期管理(产品概念设计、产品开发、生产线设计、工作台设计、作业方法设计与改进)、质量管理、设备资源与人力资源管理等诸多方面。

精益生产系统是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好结果的一种生产管理方式。与传统的大生产方式不同,其特色是“多品种”,“小批量”。

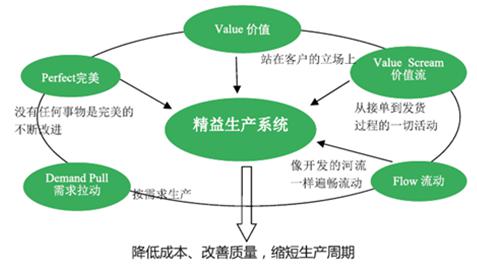

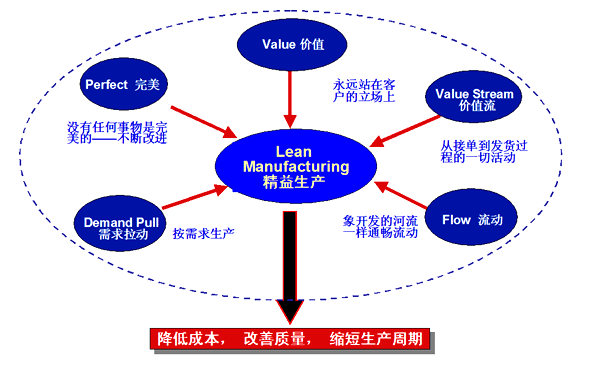

精益生产的核心思想

用一句话来概括,即:Just In Time(JIT),中文为“旨在需要的时候,按需要的量,生产所需的产品”。

(1)追求零库存

(2)追求快速反应,即快速应对市场的变化

(3)企业内外环境的和谐统一

(4)人本主义

(5)库存是“祸根”

二、提供服务

1.产能不够无法满足市场需求

2.企业不能按时按量交货

3.员工效率低下

4.企业库存太高,积压资金

5.产品质量无法满足客户要求

6.企业生产成本太高

7.问题重复发生,每日忙于救火

8.企业研发能力不够,量产时浮现大量问题

9.供应商无法准时保质保量交货

10.现场的七大浪费随处可见;

11.生产作业效率低

12.全员参与改善的氛围不足,员工改善的积极性差

MIGC铸剑所提供的精益生产服务方法:

5S管理

目视化管理

价值流(VSM)管理

全员生产维修(TPM)

快速换模(SMED)

JIT&看板管理

生产布局优化及调整

改善提案

生产线平衡(LOB)

IE改善方法

标准化与标准作业

班组基础管理

……

不限于以上项目服务内容

MIGC铸剑咨询的承诺

1.确保咨询服务效果达成

2.最专业化的定制化服务

3.最专业的顾问团队组合

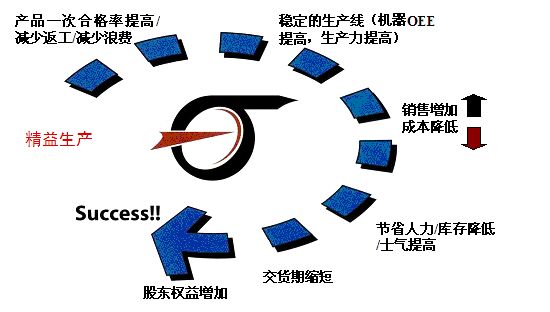

三、价值收益

精益生产最终目标