- 精益六西格玛管理

Lean/six sigma management - 智能制造/改善

Intelligent /improvement - 企业认证/个人认证

Enterprise /personal - 汽车后市场

After the car market

精益生产 Lean production

标准化作业

[发布时间:2015-08-05 14:37 |浏览次数:次]

一、概述

所谓作业标准化,就是对在作业系统调查分析的基础上,将现行作业方法的每一操作程序和每一动作进行分解,以科学技术、规章制度和实践经验为依据,以安全、质量效益为目标,对作业过程进行改善,从而形成一种优化作业程序,逐步达到安全、准确、高效、省力的作业效果。

精益企业的标准化作业是为了使生产现场的人员、机器、物料、时间等有效地配合起来。

精益企业要求,生产现场的作业人员必须按照“标准周期时间”所规定的时间标准(或节拍)从事生产活动,不得超前也不能滞后,否则就会过量生产或延迟交货。

标准周期时间实质上是由市场需求决定的。只有按标准周期时间从事生产活动和各项作业,才能实现均衡化生产,使零部件制品流水般地通过生产系统,最终实现准时化生产,消除过量生产造成的种种浪费,真正提高生产效率。

此外,标准周期时间给出了确定多技能作业员操作范围的时间约束。这样,我们就可以确定在标准周期时间之内生产一单位产品所需要的作业人员数。显然,标准周期时间长,生产现场的作业人员人数就可减少;否则,作业人员人数就得增多。

单位零件的完工时间包括两个部分,即:“人力操作时间”和“机器自动加工时间”。这两部分时间都是现场管理人员和技术人员用秒表测定的。其中,人力操作时的“动作”是由工业工程师们采用“动作研究”和“时间研究”等工业工程技术进行分析研究之后所确定的“标准动作”,并用秒表侧出标准动作时间作为“人力操作时间”。

精益企业生产现场的每一道加工工序都有一张零件产能表。表中的“基本时间”栏目下,分别给出了该工序的“人力操作时间”和“机器自动加工时间”,以及“单位零件完工时间”,“刀具交换”栏目下的“交换时间”是指该设备的换程整备时间,“交换个数”是指该刀具在替换之前所应完成的零件加工数量。

单位零件的完工时间和标准周期时间是决定标准作业顺序的两个前提要素。

制定标准作业顺序的目的有两个:

1、规定了作业人员在拿取加工零件、装上机器加工、从机器上取下零件等生产活动中的标准操作程序。

2、明确了为使多技能作业员的各项作业能与标准周期时间相结合而应该分配的作业范围和应该遵循的作业顺序。

在此,我们应对“作业顺序”和“流程顺序”加以区分,因为在很多情况下,这两种顺序是不一样的。作业顺序是指每一位多技能作业员所应遵循的作业程序,而流程顺序是每一个零件从毛坯到成品所必须经过的加工工艺程序。如果加工工艺过程简单,那么就可以完全按照流程顺序确定作业顺序。此时,作业顺序与流程顺序是完全相同的。但是,如果加工工艺过程复杂,那么就必须确定每位作业人员在标准周期时间之内所应完成的工作和应遵循的作业程序。这时,作业顺序与流程顺序就不一定是完全相同的。

在精益企业的生产现场,标准作业顺序是用“标准作业顺序表”来表示的,每个加工单元有各自的标准作业顺序表,以指导作业人员的生产活动。

确定标准在制品存量的目的是使加工单元内各工序能够按照预定的速度,有规律地实现均衡化生产。

企业的标准化作业表包括:加工单元的标准周期时间、加工单元的生产工艺流程、单元内各工序的标准在制品存量、加工单元内的质量控制位置、提醒作业人员注意生产安全的位置、净操作时间等等。

精益企业把这样的标准化作业表展示在每一个加工单元的最醒目的地方,使该加工单元内的所有作业人员都能够清楚地看到它。这对生产现场的管理具有相当大的帮助。

首先,它成为生产现场每一位作业人员遵循标准作业顺序的指南。如果作业程序不明确,每位作业人员都随心所欲,不按作业程序进行作业,那么就难免漏加工或错加工的情况发生。在这种情况下,如果把忘记加工或加工错误的工件传往下道工序,那么就会造成生产混乱。可见,标准作业顺序是安全、迅速、准确制造优质产品的一个保证。

其次,标准化作业表能够协助现场管理人员及领班检查现场作业人员的作业情况,以确保每一位作业人中都能遵守标准化作业的各项要求。

再次,标准作业表是领班用来指导作业人员进行作业训练的依据。因为标准作业表是根据科学方法制定的,所以领班人员必须按照表中的作业程序和各项要求,严格训练本班作业人员,从而有效地提高劳动生产率。

最后,标准作业表是进一步改善的基础和起点。“标准化”本身就是一个动态的概念。随着技术的进步、方法的改善和管理水平的提高,旧的“标准”总是要被新的“标准”所代替。通常,进步与改善和提高都是在现有水平基础之上产生的。因此,精益企业生产现场的标准作业表的实施之日,就是新一轮改善活动开始之时。新的改善活动产生出新结果,据之修改原有的标准作业表,实施新的标准作业表。照此周而复始,循环往复。

精益企业的标准化作业是为了使生产现场的人员、机器、物料、时间等有效地配合起来。

精益企业的标准化作业包括以下五个要素,即标准周期时间、单位零件的完工时间、标准作业顺序、标准在制品存量、标准作业表。

一、标准周期时间

标准周期时间:指每生产一单位的产品所需要的时间,它是由工厂每天的产品生产数量和工厂每天的实际作业时间来确定的。精益企业要求,生产现场的作业人员必须按照“标准周期时间”所规定的时间标准(或节拍)从事生产活动,不得超前也不能滞后,否则就会过量生产或延迟交货。

标准周期时间实质上是由市场需求决定的。只有按标准周期时间从事生产活动和各项作业,才能实现均衡化生产,使零部件制品流水般地通过生产系统,最终实现准时化生产,消除过量生产造成的种种浪费,真正提高生产效率。

此外,标准周期时间给出了确定多技能作业员操作范围的时间约束。这样,我们就可以确定在标准周期时间之内生产一单位产品所需要的作业人员数。显然,标准周期时间长,生产现场的作业人员人数就可减少;否则,作业人员人数就得增多。

二、单位零件的完工时间

单位零件的完工时间:指作业人员完成零件的一道加工所需要的工序加工时间。显然,为了确定生产一单位零件所需要的总工时,必须沿着零件加工的工艺流程,逐一确定每道工序的单位零件的完工时间。单位零件的完工时间包括两个部分,即:“人力操作时间”和“机器自动加工时间”。这两部分时间都是现场管理人员和技术人员用秒表测定的。其中,人力操作时的“动作”是由工业工程师们采用“动作研究”和“时间研究”等工业工程技术进行分析研究之后所确定的“标准动作”,并用秒表侧出标准动作时间作为“人力操作时间”。

精益企业生产现场的每一道加工工序都有一张零件产能表。表中的“基本时间”栏目下,分别给出了该工序的“人力操作时间”和“机器自动加工时间”,以及“单位零件完工时间”,“刀具交换”栏目下的“交换时间”是指该设备的换程整备时间,“交换个数”是指该刀具在替换之前所应完成的零件加工数量。

单位零件的完工时间和标准周期时间是决定标准作业顺序的两个前提要素。

三、标准作业顺序

标准作业顺序:指每位作业人员在标准周期时间之内必须遵循的作业顺序和应完成的相应的作业任务。制定标准作业顺序的目的有两个:

1、规定了作业人员在拿取加工零件、装上机器加工、从机器上取下零件等生产活动中的标准操作程序。

2、明确了为使多技能作业员的各项作业能与标准周期时间相结合而应该分配的作业范围和应该遵循的作业顺序。

在此,我们应对“作业顺序”和“流程顺序”加以区分,因为在很多情况下,这两种顺序是不一样的。作业顺序是指每一位多技能作业员所应遵循的作业程序,而流程顺序是每一个零件从毛坯到成品所必须经过的加工工艺程序。如果加工工艺过程简单,那么就可以完全按照流程顺序确定作业顺序。此时,作业顺序与流程顺序是完全相同的。但是,如果加工工艺过程复杂,那么就必须确定每位作业人员在标准周期时间之内所应完成的工作和应遵循的作业程序。这时,作业顺序与流程顺序就不一定是完全相同的。

在精益企业的生产现场,标准作业顺序是用“标准作业顺序表”来表示的,每个加工单元有各自的标准作业顺序表,以指导作业人员的生产活动。

四、标准在制品存量

标准在制品存量:指在加工单元内(或者生产线上),为了使作业顺利进行所需要的最低限度的零件在制品数量。它应包括加工单元内每道工序放置的在制品数量,以及在机器上正在被加工的工件数量。请注意,离开加工单元后,放置在成品存放处的零件制品库存,则不包括在标准在制品存量之中。确定标准在制品存量的目的是使加工单元内各工序能够按照预定的速度,有规律地实现均衡化生产。

五、标准作业表

标准作业表:指加工单元内(或者生产线上)所有的作业人员的工作指南。企业的标准化作业表包括:加工单元的标准周期时间、加工单元的生产工艺流程、单元内各工序的标准在制品存量、加工单元内的质量控制位置、提醒作业人员注意生产安全的位置、净操作时间等等。

精益企业把这样的标准化作业表展示在每一个加工单元的最醒目的地方,使该加工单元内的所有作业人员都能够清楚地看到它。这对生产现场的管理具有相当大的帮助。

首先,它成为生产现场每一位作业人员遵循标准作业顺序的指南。如果作业程序不明确,每位作业人员都随心所欲,不按作业程序进行作业,那么就难免漏加工或错加工的情况发生。在这种情况下,如果把忘记加工或加工错误的工件传往下道工序,那么就会造成生产混乱。可见,标准作业顺序是安全、迅速、准确制造优质产品的一个保证。

其次,标准化作业表能够协助现场管理人员及领班检查现场作业人员的作业情况,以确保每一位作业人中都能遵守标准化作业的各项要求。

再次,标准作业表是领班用来指导作业人员进行作业训练的依据。因为标准作业表是根据科学方法制定的,所以领班人员必须按照表中的作业程序和各项要求,严格训练本班作业人员,从而有效地提高劳动生产率。

最后,标准作业表是进一步改善的基础和起点。“标准化”本身就是一个动态的概念。随着技术的进步、方法的改善和管理水平的提高,旧的“标准”总是要被新的“标准”所代替。通常,进步与改善和提高都是在现有水平基础之上产生的。因此,精益企业生产现场的标准作业表的实施之日,就是新一轮改善活动开始之时。新的改善活动产生出新结果,据之修改原有的标准作业表,实施新的标准作业表。照此周而复始,循环往复。

二、提供服务

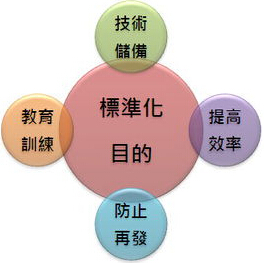

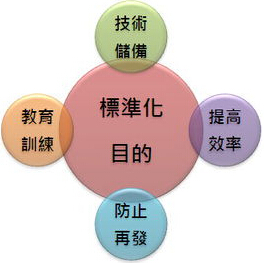

标准化能够解决问题

1、员工间作业操作手法多样不一,对产品质量的影响;2、员工现场操作繁多,有很多不必要的动作,对生产效率的影响;

3、有经验的老员工辞职后,新员工不能很快的掌握操作方法;

4、各工序间生产时间不平衡,造成大量WIP堆积;

5、产品的一次合格率低;

三、价值收益

1、为管理生产现场提供依据,为改善生产现场提供基础;

2、 提高劳动生产率;

3、使生产现场的各个工序或者加工单元之间在生产时间上达到平稳,以实现生产过程的均衡化;

4、保持作业流程通畅;

5、将生产现场的在制品库存量控制在最低水平;

6、树立作业人员的责任感;

7、可以发现异常状况;

8、防止混乱、明确责任;

9、降低成本;

10、确保品质;

11、帮助新进员工接受培训,技术知识普及;

12、技术积累及进步。

2、 提高劳动生产率;

3、使生产现场的各个工序或者加工单元之间在生产时间上达到平稳,以实现生产过程的均衡化;

4、保持作业流程通畅;

5、将生产现场的在制品库存量控制在最低水平;

6、树立作业人员的责任感;

7、可以发现异常状况;

8、防止混乱、明确责任;

9、降低成本;

10、确保品质;

11、帮助新进员工接受培训,技术知识普及;

12、技术积累及进步。